發布者:聯誠發 時間:2022-09-28 11:18 瀏覽量:3719

大功率LED封裝由于結構和工藝復雜,并直接影響到LED顯示屏的使用性能和壽命,一直是近年來的研究熱點,特別是大功率白光LED封裝更是研究熱點中的熱點。接下來,聯誠發小編就給大家詳細介紹一下什么是大功率LED封裝技術?

LED封裝的功能主要包括:

1、機械保護,以提高可靠性;

2、加強散熱,以降低晶片結溫,提高LED性能;

3、光學控制,提高出光效率,優化光束分布;

4、供電管理,包括交流/直流轉變,以及電源控制等。

LED封裝方法、材料、結構和工藝的選擇主要由晶片結構、光電/機械特性、具體應用和成本等因素決定。經過40多年的發展,LED封裝先后經歷了支架式(Lamp LED)、貼片式(SMD LED)、裸芯型LED(COB LED)等發展階段。

大功率LED封裝關鍵技術

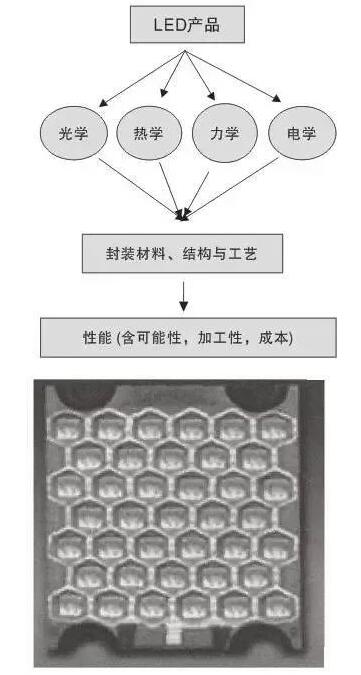

大功率LED封裝主要涉及光、熱、電、結構與工藝等方面。這些因素彼此既相互獨立,又相互影響。其中,光是LED封裝的目的,熱是關鍵,電、結構與工藝是手段,而性能是封裝水平的具體體現。從工藝相容性及降低生產成本而言,LED封裝設計應與晶片設計同時進行,即晶片設計時就應該考慮到封裝結構和工藝。否則,等晶片制造完成后,可能由于封裝的需要對晶片結構進行調整,從而延長了產品研發周期和工藝成本,有時甚至不可能。

低熱阻封裝工藝

對于現有的LED光效水平而言,由于輸入電能的80%左右轉變成為熱量,且LED晶片面積小,因此,晶片散熱是LED封裝必須解決的關鍵問題。主要包括晶片布置、封裝材料選擇(基板材料、熱介面材料)與工藝、熱沉設計等。

LED封裝熱阻主要包括材料(散熱基板和熱沉結構)內部熱阻和介面熱阻。散熱基板的作用就是吸引晶片產生的熱量,并傳導到熱沉上,實現與外界的熱交換。常用的散熱基板材料包括矽、金屬(如鋁,銅)、陶瓷(如Al2O3,AIN,Sic)和復合材料等。如Nichia公司的第三代LED采用CuW做襯底,將 1mm晶片倒裝在CuW襯底上,降低了封裝熱阻,提高了發光功率和效率;Lamina Ceramics公司則研制了低溫共燒陶瓷金屬基板,并開發了相應的LED封裝技術。該技術首先制備出適于共晶焊的大功率LED晶片和相應的陶瓷基板,然后將LED晶片與基板直接焊接在一起。由于該基板上集成了共晶焊層、靜電保護電路、驅動電路及控制補償電路,不僅結構簡單,而且由于材料熱導率高,熱介面少,大大提高了散熱性能,為大功率LED陣列封裝提出了解決方案。德國Curmilk公司研制的高導熱性覆銅陶瓷板,由陶瓷基板(AIN和 Al2O3)和導電層(Cu)在高溫高壓下燒結而成,沒有使用黏結劑,因此導熱性能好、強度高、絕緣性強。其中氮化鋁(AIN)的熱導率為 160W/mk,熱膨脹系數為4.0×10-6/℃(與矽的熱膨脹系數3.2×10-6/℃相當),從而降低了封裝熱應力。

研究表明,封裝介面對熱阻影響也很大,如果不能正確處理介面,就難以獲得良好的散熱效果。

高取光率封裝結構與工藝

在LED使用過程中,輻射復合產生的光子在向外發射時產生的損失,主要包括三個方面:晶片內部結構缺陷以及材料的吸收;光子在出射界面由于折射率差引起的反射損失;以及由于入射角大于全反射臨界角而引起的全反射損失。因此,很多光線無法從晶片中出射到外部。通過在晶片表面涂覆一層折射率相對較高的透明膠層(灌封膠),由于該膠層處于晶片和空氣之間,從而有效減少了光子在介面的損失,提高了取光效率。此外,灌封膠的作用還包括對晶片進行機械保護,應力釋放,并作為一種光導結構。因此,要求其透光率高,折射率高,熱穩定性好,流動性好,易于噴涂。為提高LED封裝的可靠性,還要求灌封膠具有低吸濕性、低應力、耐老化等特性。目前常用的灌封膠包括環氧樹脂和矽膠。矽膠由于具有透光率高,折射率大,熱穩定性好,應力小,吸濕性低等特點,明顯優于環氧樹脂,在大功率LED封裝中得到廣泛應用,但成本較高。研究表明,提高矽膠折射率可有效減少折射率物理屏障帶來的光子損失,提高外量子效率,但矽膠性能受環境溫度影響較大。隨著溫度升高,矽膠內部的熱應力加大,導致矽膠的折射率降低,從而影響LED光效和光強分布。

螢光粉的作用在于光色復合,形成白光。其特性主要包括粒度、形狀、發光效率、轉換效率、穩定性(熱和化學)等,其中,發光效率和轉換效率是關鍵。研究表明,隨著溫度上升,螢光粉量子效率降低,出光減少,輻射波長也會發生變化,從而引起白光LED色溫、色度的變化,較高的溫度還會加速螢光粉的老化。原因在于螢光粉涂層是由環氧或矽膠與螢光粉調配而成,散熱性能較差,當受到紫光或紫外光的輻射時,易發生溫度猝滅和老化,使發光效率降低。此外,高溫下灌封膠和螢光粉的熱穩定性也存在問題。由于常用螢光粉尺寸在1μm以上,折射率大于或等于1.85,而矽膠折射率一般在1.5左右。由于兩者間折射率的不匹配,以及螢光粉顆粒尺寸遠大于光散射極限(30nm),因而在螢光粉顆粒表面存在光散射,降低了出光效率。通過在矽膠中摻入納米螢光粉,可使折射率提高到1.8以上,降低光散射,提高LED出光效率(10%-20%),并能有效改善光色質量。

傳統的螢光粉涂敷方式是將螢光粉與灌封膠混合,然后點涂在晶片上。由于無法對螢光粉的涂敷厚度和形狀進行精確控制,導致出射光色彩不一致,出現偏藍光或者偏黃光。而Lumileds公司開發的保形涂層(Conformal coating)技術可實現螢光粉的均勻涂覆,保障了光色的均勻性,如圖4b。但研究表明,當螢光粉直接涂覆在晶片表面時,由于光散射的存在,出光效率較低。有鑒于此,美國Rensselaer研究所提出了一種光子散射萃取工藝(Scattered Photon Extraction method, SPE),通過在晶片表面布置一個聚焦透鏡,并將含螢光粉的玻璃片置于距晶片一定位置,不僅提高了器件可靠性,而且大大提高了光效(60%)。

近些年來,LED芯片逐漸成為顯示行業的寵兒,憑借著高亮度、自發光、全彩色的優勢,不斷進入各類顯示場所,而SMD封裝和COB封裝正是推動這一發展的主要因素。

表貼三合一(SMD)LED于2002年興起,并逐漸占據LED顯示屏器件的市場份額,從引腳式封裝轉向SMD。表貼封裝是將單個或多個LED芯片粘焊在帶有塑膠“杯形”外框的金屬支架上(支架外引腳分別連接LED芯片的P、N極),再往塑膠外框內灌封液態封裝膠,然后高溫烘烤成型,最后切割分離成單個表貼封裝器件。由于可以采用表面貼裝技術(SMT),自動化程度較高。與引腳式封裝技術相比,SMD LED的亮度、一致性、可靠性、視角、外觀等方面表現都良好。

SMD封裝的技術優勢:

1.技術成熟、相關生產設備工藝完備,供應體系健全。

2.應用廣泛、顯示控制兼容配套成熟、穩定性高。

3.燈珠一次通過率高,品質穩定,質量高。

SMD封裝微間距LED顯示屏實例

正是憑借技術成熟穩定、散熱效果好、維修方便、無縫拼接、低亮高灰等優點,SMD封裝LED顯示屏產品迅速獲得了市場的認可,一路高歌猛進,在LED應用市場占據了較大份額。如今LED顯示屏在指揮室、控制室、會議室等應用場合獲得了廣泛應用,在政府應急指揮、智能指揮控制、公安交警指揮、通用會議決策、能源調度中心、軍隊武警指揮等領域均完成了一系列備受矚目的重大項目,使得SMD封裝LED顯示屏的影響力不斷擴大。

而COB是一種多燈珠集成化無支架封裝技術,直接將發光芯片封裝在PCB板上,省卻了繁瑣的表貼工藝,沒有了支架的焊接腳,每一個像素的 LED芯片和焊接導線都被環氧樹脂膠體緊密嚴實地包封在膠體內,沒有任何裸露在外的元素,為LED芯片提供了保護,可以解決外界因素對像素點造成損害的問題,長期使用過程中像素失效率極低,因此COB封裝技術為微間距LED顯示屏提供了超高的穩定性,無需修燈。

2013年最早推出微間距LED高清顯示系統應用于信息化前沿,同時不斷專研革新,潛心研究Micro LED技術并結合COB封裝工藝,在2017年有效推動COB小間距LED進入信息化領域。COB封裝采用的類面發光,因此視角更廣,使得COB封裝LED顯示屏具備垂直及水平雙向170°超寬視角,任何角度觀看都是中心視角,任何角度確保顏色、亮度一致,具有更優秀的光學漫散色渾光效果,顯示覆蓋面積更大,確保任意角度觀看無死角、不偏色,圖像始終都能完美顯示。

另外,COB封裝技術將像素點封裝在PCB板上,實現PCB 電路板、晶體顆粒、焊腳和引線等全面密封,表面光滑無裸露元件,達到IP65 的完全防護能力,像素點表面光滑而堅硬,具有防磕、防撞擊、防震、抗壓、防水、防潮、防塵、防油污、防氧化、防靜電等性能,高穩定易維護,日常清潔維護可直接用濕布擦除表面污漬。

同時,COB封裝微間距LED顯示屏采用高品質超黑面板,使得黑色在整個屏幕中所占的比例提高到了99%以上,從而將顯示屏的對比度提升到了10000:1,取得了質的飛躍,保證了畫面的色彩表現能力,呈現精美絕倫的高畫質影像。

來源:投影時代